Előnyök

A MOULD3 által használt technológia előnyei kiválóan alkalmazhatóak olyan alkatrészek, szerszámok gyártásában, melyeknek bonyolult a geometriája vagy amelyekben belső struktúrák (pl. hűtő csatornák) kialakítására lehet szükség. Szintén választ ad a kis szériás gyártás/prototípus gyártás technológiai kihívásaira, professzionális módon támogatja a rövid gyártási idő vagy az egyedi fejlesztések nehézségeinek megoldását.

A fémnyomtatás technológiai fejlődésének köszönhetően napjainkban akár jobb mechanikai tulajdonságokkal rendelkezhet, mint a általánosan alkalmazott tömbi anyagból, hagyományos technológiákkal (pl.: forgácsoló megmunkálással) készített munkadarabok. A 3D fémnyomtatással készülő termékek esetében (pl. forma vagy javító betétek öntő szerszámokhoz) azon túl, hogy a szabad formájú felületek könnyen és gyorsan gyárthatóak, azok mechanikai tulajdonságai is megfelelőek. A fém 3D nyomtatás mechanikai tulajdonságait számos anyagon megvizsgálták már. Bizonyított tény, hogy a nyomtatott alkatrészek folyáshatára, szakítószilárdsága, keménysége, valamint nyúlása ugyanolyan, bizonyos esetekben pedig jobb az azonos anyagból elkészített hagyományosan megmunkált darabokénál. A MOULD3 szakértői gárdája az adott igényhez illő gépet, egyedi megoldást és a legmegfelelőbb alkalmazható technológiát dolgozza ki partnereinek.

A technológiai fejlettség mellett fontos a hatékonyság vizsgálata is a mindennapi felhasználásában. A hitelesítést a MOULD3 Technologies and Research külsős akkreditáló szakértői partnere, az Óbudai Egyetem végzi.

MÉLY HORNYOK

Ma már majdnem minden szerszámban jellemzőek, hiszen a műanyag alkatrész konstruktőrök vékony bordákkal tervezik az alkatrészeket, mert így lesznek merevek és költséghatékonyak. A hagyományos szerszámgyártásban ez bonyolult és költséges kivitelezési technológiát igényel. A tömbös szikraforgácsolás – mint ezen alaksajátosságok egyedüli kivitelezési lehetősége – egyre költségesebb a mai munkaerőpiaci trendek mellett. A minőségi megvalósítás magasan képzett szakember gárdát kíván meg, melynek biztosítása egyre nagyobb kihívás a munkaadók számára.

MAGAS FALAK

Maráskor a hagyományos gyártástechnológia miatt gyártáskor rezonálnak, fröccsöntéskor pedig hamar kifáradnak (minél magasabb, annál nagyobb karhosszon kapja az erőt, amit a kifröccsenő műanyag okoz, hisz tőnél elfárad). Az egyenetlen edzés miatt foltosan kopnak, általában betétezik őket, hogy gyorsan cserélhetőek legyenek.

GYORS SZERSZÁMJAVÍTÁS

A mai fröccsöntő vállalkozásoknak nem éri meg, hogy raktáron tartsanak bélyegeket az esetleges meghibásodások miatt, mivel akár egy bélyeg gyártása is nagy erőforrást vesz el más projektektől, valamint nehezen elszámolható, ha nem építik be. Szerszám törés esetén két lehetőség van: az egyik, hogy lézer hegesztéssel újra felépítjük a letört részt, a másik, hogy bélyeget gyártunk, akár az eltört rész cserélésével. Az új bélyeg gyártása során nagyon fontos az idő tényező és a gyártásból kiesett termelés nagyságrendje. Ilyenkor ezzel a technológiával akár néhány nap leforgása alatt egy új bélyeget tudunk elkészíteni a több hetes átfutású hagyományos technológiával szemben.

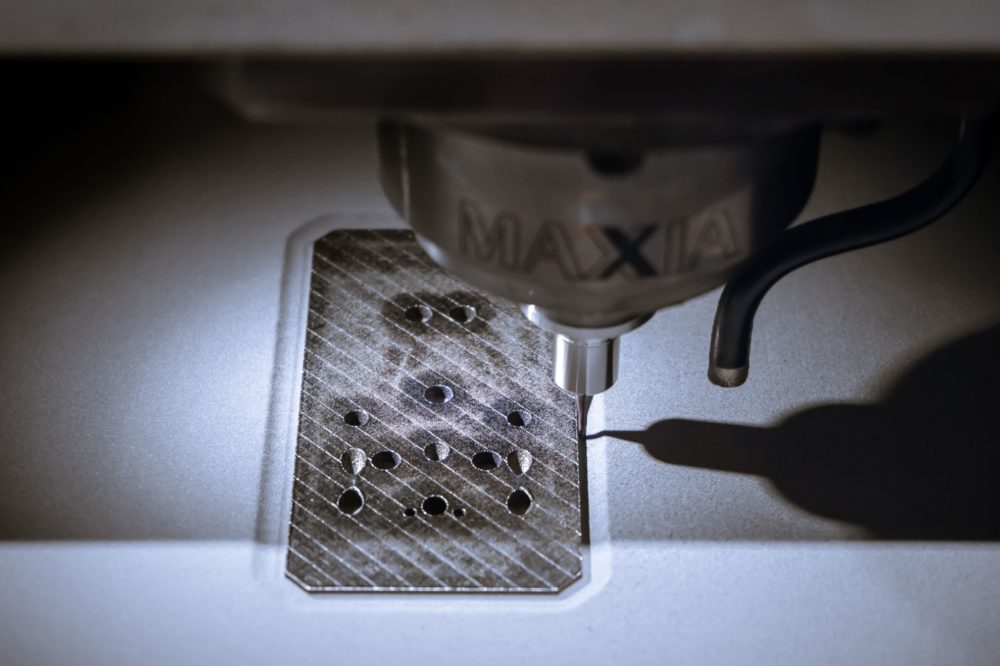

3D HYBRID VAGY SZIKRAFOGÁCSOLÁS

Az alkatrész rétegenkénti szinterezéssel való felépítésének nagy előnye, hogy a forgácsolással csak az utolsó néhány réteget munkáljuk meg, ami néhány tizedmilliméteres megmunkálási mélységet jelent. Tömbös szikraforgácsolásnál minden esetben szükségünk van egy legyártott elektródára, amely készülhet rézből vagy grafitból. Grafit elektróda esetén egy speciális grafit elektróda megmunkáló gépre van szükségünk. Sok esetben nem elég egy elektróda, szükség van egy nagyoló és legalább egy simító elektródára is a kopás miatt. A szikraforgácsolás után mindenképpen szükséges egy normalizálás, illetve e megoldás nagy hátránya a mikroszkopikus termikus sokk fellépése, amelyet a plazmakisülés okoz és mikrorepedésekkel ( ~1-2um átmérőjű, 5-10um mély) tölti meg a felületeket.

MŰANYAGZSUGORODÁS

A műanyag alapanyaggyártói adatlapjában feltüntetett zsugorodás ismeretében precíz, deformációmentes fröccsöntött termékek készülhetnek. Bonyolult geometriájú szerszámok esetén nagy hangsúlyt kell fektetni az egyenletes hűtésre/fűtésre. A szerszám egyenletes felfűtése azért fontos, hogy az ömledék minél gyorsabban és egyenletesebben, valamint örvény mentesen terüljön el a szerszámban. Ehhez a hőmérséklet gyors elérése, illetve a fűtőpatronok elhelyezése kiemelten fontos. A hűtés során arra kell figyelni, hogy egyenletesen kerüljön a formába és szinte egyszerre szilárduljon meg az alkatrész. Csak ebben az esetben lehet garantálni, hogy az alkatrész nem fog eldeformálódni. Ezt legtöbbször csak bonyolult hűtőcsatorna hálózattal lehet elérni.

NAGYNYOMÁSÚ ALUMÍNIUM/RÉZ ÖNTÉS

Amíg a műanyag fröccsöntés során az ömledék hőmérséklete 200°C (anyag függő), addig az alumínium olvadáspontja 660°C, a rézé pedig 1085°C. A nagy nyomású alumínium öntésnél sokkal nagyobb hangsúly van az anyag hűtésén, mivel a ciklusidő nagy részét ez adja. Ebben az esetben a formakövető, gyors hűtési rendszer kialakítása egy ilyen szerszámban szinte a legfontosabb feladat.

KAPCSOLAT

- MPM Research Kft.

- 1039 Budapest, Rákóczi utca 38.

- +36-70/361-9451

- info@mould3technologies.com

- One Pager HU

- One Pager EN